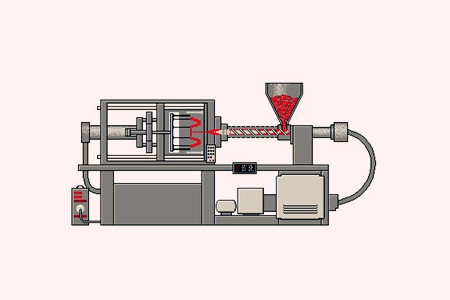

高精密微型注塑機(jī)注塑成型過程中出現(xiàn)熔接痕怎么辦,?

高精密微型注塑機(jī)在注塑成型過程中,,有時(shí)會(huì)出現(xiàn)熔接痕缺陷,這是一種常見的缺陷,,會(huì)影響注塑制品的質(zhì)量和外觀。熔接痕指的就是在塑料填充過程中,,由于原料的受熱不均勻,導(dǎo)致注塑制品表面上出現(xiàn)較明顯的熔接痕跡,。出現(xiàn)出現(xiàn)熔接痕怎么辦?

熔接痕的出現(xiàn)的主要原因是:

一,、注射速度過快,。當(dāng)注射速度過快時(shí),,塑料在注射進(jìn)入模具腔中的過程中,,因?yàn)楦咚贈(zèng)_擊產(chǎn)生的高溫和高壓,,從而導(dǎo)致塑料填充不均勻,,在表面上產(chǎn)生熔接痕,。

二,、交界面溫度低,。當(dāng)塑料注塑進(jìn)入模具腔中時(shí),高溫熔融的塑料與低溫模具接觸產(chǎn)生冷卻效應(yīng),,由于溫差非常大,,就會(huì)產(chǎn)生熔接痕。

三,、塑料流道過窄,。當(dāng)塑料流道過窄時(shí),塑料的流動(dòng)速度會(huì)受到限制,,造成一些地方的溫度較低,,也會(huì)產(chǎn)生接觸熔接痕。

為了減少熔接痕的產(chǎn)生,,在加工過程中可以采取以下措施:

一,、合理控制注射速度。在注塑成型的過程中,,應(yīng)根據(jù)注塑制品的特點(diǎn)和模具的設(shè)計(jì)來合理調(diào)整注塑機(jī)的注射速度,。注射速度不能調(diào)的太快。

二,、加強(qiáng)模具溫度控制。通過加熱模具,,提高交界面溫度,,可以使塑料填充更均勻,減少熔接痕的產(chǎn)生,。

三,、優(yōu)化流道設(shè)計(jì)。調(diào)整流道尺寸,、流道長(zhǎng)度或采用分流道結(jié)構(gòu)等方式,,改善塑料的流動(dòng)狀態(tài),同時(shí)增加塑料受熱表面積,,減少溫差,,可以有效避免熔接痕。

在實(shí)際注塑生產(chǎn)過程中,,如果出現(xiàn)了熔接痕,,需要及時(shí)采取措施加以改善和修復(fù),。以下是處理熔接痕常用方法:

一、減小注射速度,。通過減小注射速度,,使得塑料可以盡可能地填充模具腔,減少熔接痕的產(chǎn)生,。

二,、增加模具溫度。適當(dāng)增加模具的溫度,,提高交界面溫度,,有利于塑料的流動(dòng)和填充。

三,、調(diào)整流道大小,。通過調(diào)整流道尺寸,增大流道斷面積,,提高塑料的流動(dòng)速度,,減少溫度差異,減輕熔接痕的影響,。

合理控制高精密微型注塑機(jī)運(yùn)行參數(shù),,優(yōu)化模具設(shè)計(jì)以及及時(shí)采取處理措施,可以有效避免或減少熔接痕的產(chǎn)生,,提高注塑制品的質(zhì)量和外觀,。

相關(guān)資訊

塑料注塑機(jī)操作期間需要注意哪些事項(xiàng)? 2023-07-26

塑料注塑機(jī)操作期間需要注意哪些事項(xiàng)? 2023-07-26 混雙色注塑機(jī)如何選擇合適,?考慮這些問題就夠了,! 2023-06-13

混雙色注塑機(jī)如何選擇合適,?考慮這些問題就夠了,! 2023-06-13 如何選購大型二板注塑機(jī),?需了解設(shè)備型號(hào)結(jié)構(gòu)參數(shù),! 2023-04-06

如何選購大型二板注塑機(jī),?需了解設(shè)備型號(hào)結(jié)構(gòu)參數(shù),! 2023-04-06 如何選擇混雙色注塑機(jī),?看完后漲知識(shí)! 2024-03-14

如何選擇混雙色注塑機(jī),?看完后漲知識(shí)! 2024-03-14 如何解決伺服高速精密立式注塑機(jī)漏油和發(fā)熱問題? 2023-11-22

如何解決伺服高速精密立式注塑機(jī)漏油和發(fā)熱問題? 2023-11-22 高速注塑機(jī)如何應(yīng)對(duì)高精度加工需求,?掌握四個(gè)技巧,! 2023-10-30

高速注塑機(jī)如何應(yīng)對(duì)高精度加工需求,?掌握四個(gè)技巧,! 2023-10-30 果筐注塑機(jī)廠家如何選擇比較好,?需重視這些因素,! 2023-04-13

果筐注塑機(jī)廠家如何選擇比較好,?需重視這些因素,! 2023-04-13 高速注塑機(jī)與普通注塑機(jī)有何不同,? 2023-10-20

高速注塑機(jī)與普通注塑機(jī)有何不同,? 2023-10-20 注塑機(jī)應(yīng)該如何保養(yǎng)?如何使用,? 2023-08-03

注塑機(jī)應(yīng)該如何保養(yǎng)?如何使用,? 2023-08-03 如何做好注塑機(jī)的潤滑工作,? 2024-08-06

如何做好注塑機(jī)的潤滑工作,? 2024-08-06